Korozyon

Korozyon bir metalin istenmeyen ve tahrip edici bir reaksiyona maruz kalması olarak tanımlanır. Korozyon bir elektrokimyasal reaksiyondur ve genellikle yüzeyden başlar. Korozyonun yol açtığı sonuçlar oldukça yaygındır.

Korozyon türleri oluşum biçimine göre sınıflandırılabilir. Metalik korozyon; homojen korozyon, galvanik korozyon, elektrokimyasal korozyon, oyuk korozyon, taneler arası korozyon, tercihli çözünme korozyonu, erozyon korozyonu, gerilmeli korozyon olmak üzere sekiz başlık altında incelenir.

BÖLÜM 1Homojen Korozyon

Homojen korozyon elektro-kimyasal korozyonun bir çeşidi olup, bu reaksiyon veya etki malzeme yüzeyini eşit yoğunlukta (üniform olarak) etkiler ve geride genellikle tufal (oksit tabakası) ya da birikinti bırakır. Mikro ölçekte, oksidasyon ve indirgenme reaksiyonları belirli bir bölgede yerel olarak değil, tüm yüzey üzerinde rastgele meydana gelir. Genel olarak demir ve çeliğin paslanması ve gümüşün kararması sıkça rastlanan örnekler arasınadadır. Bunlar, homojen korozyonun en sık görülen şeklidir. Bu korozyonun tahmin edilmesi ve yerine göre malzeme tasarımının kolay olması nedeniyle, en az zararlı korozyon türüdür.

BÖLÜM 2Galvanik Korozyon

Bileşimleri farklı iki metal veya alaşım elektriksel olarak birleştirilir ve bir elektrolit ( çözelti) etkisinde kalırsa galvanik korozyon oluşur. Daha az soy davranış sergileyen veya daha fazla reaktif olan metal belirli bir ortamda korozyona uğrar. Diğer taraftan, bir metal ne kadar inert davranırsa, bir katot olarak, o kadar korozyondan korunmuş olur. Örneğin deniz ortamında pirinç alaşımı ile temas halinde olan çelik vidalar korozyona uğrar. Birleştirilen bakır ve çelik borular bir ev su ısıtıcısında kullanılması durumunda, çelik boru birleşim yeri civarında korozyona uğrar. Çözeltinin özelliğine bağlı olarak reaksiyonların biri veya daha fazlası katot malzemesi yüzeyinde gerçekleşir. Galvanik korozyonun hızı, elektrolite maruz kalan anot-katotun bağıl yüzey alanlarına bağlı ve katot-anot alanı oranıyla ilişkilidir. Belirli bir katot alanı için, anotun küçük olması durumunda, büyüğe göre, malzeme daha hızlı korozyona uğrayacaktır. Bunun nedeni, korozyon hızının sadece akıma bağlı olmayıp, akım yoğunluğuna yani, korozyona uğrayan yüzeydeki birim alan başına geçen akıma bağlı olmasıdır. Dolayısıyla anotun alanı, katotun alanından daha küçük olduğunda, anotta yüksek akım yoğunluğu meydana gelir.

BÖLÜM 3Elektrokimyasal Korozyon

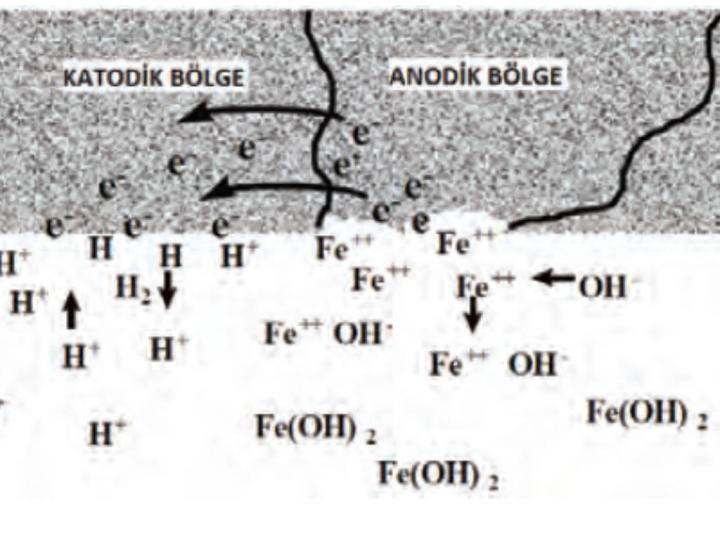

Elektrokimyasal korozyon, bir elektrolit çözeltisindeki çözünmüş gaz veya iyon konsantrasyonundaki farklılıklar sonucunda ve bazen de aynı metalin farklı bölgeleri arasında meydana gelebilir. Oluşan bu tür bir konsantrasyon hücresinde korozyon, konsantrasyonun yerel olarak en düşük olduğu bölgede meydana gelir. Bu tür korozyonun iyi bir örneği; aralıklarda, oyuk ve girintilerde veya kir bulunan yüzeylerin altında ya da korozyon ürünleriyle birlikte bulunan hareketsiz çözeltilerde, çözünmüş oksijenin bölgesel olarak daha az bulunduğu veya hiç bulunmadığı yerlerde meydana gelen korozyondur. Korozyonun meydana geldiği bu yerlerdeki korozyona elektrokimyasal korozyon ( ya da aralık korozyonu) adı verilir. Bu tür korozyonun oluşması için; aralık, çözeltinin içeriye sızabileceği kadar geniş ve ayrıca hareketsiz kalabileceği kadar da dar olmalıdır. Bu genişlik değeri genellikle metrenin onda biridir (1o santimetre) . Aralıkta oksijen azalması oluşunca, metalin bu bölgesinde oksidasyon gerçekleşir. Elektrokimyasal reaksiyonlardaki elektronlar metal üzerinden komşu dış bölgelere doğru hareket ederek burada indirgenir ve reaksiyonla tüketilirler. Birçok sulu ortamda aralık içindeki çözeltide, özellikle korozif olan H+ (hidrojen +) ve Cl (klor) iyonlarının yüksek konsantrasyonda olduğu görülür. Korozyona karşı pasif davranış gösteren birçok alaşım, yüzeyindeki koruyucu film tabakasının çoğunlukla H+ ve Cl iyonları tarafından tahrip edilmesi nedeniyle, aralık korozyonuna karşı hassastır. Cıvata veya perçinli birleştirme yerine kaynaklı birleştirme kullanılması, mümkün olduğunca sıvıyı içine emmeyen contaların tercih edilmesi, birikmiş sıvıların sık sık giderilmesi, depoların içindeki sıvının kolayca ve tamamen boşalabileceği ve durağan bölgeler içermeyecek şekilde tasarlanmasıyla aralık korozyonu önlenebilir.

BÖLÜM 4Oyuk Korozyonu

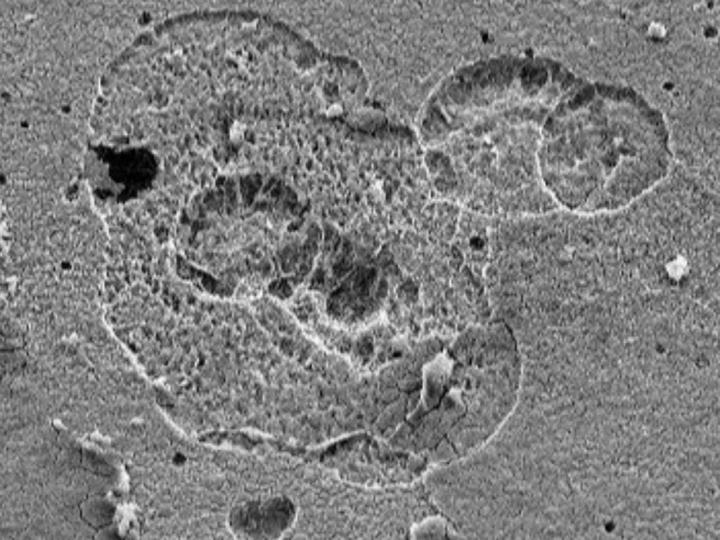

Oyuklanma korozyonu, çok küçük oyuk ve çukurların oluştuğu, yerel korozyon etkisiyle oluşan diğer bir korozyon türüdür. Bu yüzey oluşumları normalde, yataydaki yüzeylerin üst kısmından düşey yönde, metal yüzeyinden içeri doğru ilerleyerek gerçekleşir. Oldukça sinsi (işaret vermeden) bir şekilde gelişen bu korozyon, çoğunlukla çok küçük bir malzeme kaybıyla, malzeme hasarı oluşana kadar tespit edilemez.Oyuğun içinde oksidasyon ve yüzeyinde de birbirini tamamlayan indirgenme reaksiyonu oluştuğu için, oyuklanma korozyonu mekanizması, aralık korozyonuna benzerlik gösterir. Yerçekimi etkisinden dolayı, oyuklar aşağıya doğru büyür, oyuğun dibindeki (uç kısımda) çözeltinin konsantrasyonu, oyuk büyümeye devam ettikçe daha da yoğun hale gelir. Oyuk başlangıcı yüzeyde var olan çatlak gibi, bir yüzey hatasından veya bileşimdeki değişimden kaynaklanabilir. Yapılan araştırmalarda, parlatılmış yüzeylere sahip olan numunelerin oyuklanma korozyonuna daha çok dirençli olduğu gözlenmiştir. Paslanmaz çeliklerin bu tür korozyona olan direnci düşüktür; bununla birlikte, bu çeliklere farkı maddeler ilave edilerek alaşımlandırılması neticesinde, oyuklanma dirençlerinin önemli ölçüde arttığı görülmüştür.

BÖLÜM 5Taneler Arası Korozyon

Taneler arası korozyon bazı alaşımlar ve özel ortamlarda kendini gösteren, tercihen tane sınırlarında meydana gelen bir korozyon türüdür. Bu tür korozyon özellikle paslanmaz çeliklerde yaygın olarak gözlenir. Bu çelik alaşımları 500 ila 800 santigrat derece arasında uzunca bir süre ısıtıldıklarında, taneler arası korozyona uğrarlar. Genel kabule göre bu ısıl işlem, krom ve karbonun reaksiyona girerek küçük krom karbür parçacıkları (partikülleri) şeklinde çökelmesine yol açar. Burada, hem krom hem de karbon çökelti fazı oluşturmak için tane sınırına doğru yayınmak zorundadır ve böylece tane sınırı civarında geriye kromca fakir bir bölge oluşur. Sonuç olarak tane sınırı bölgesi korozyona karşı oldukça duyarlı bir hale gelmiş olur. Taneler arası korozyon, özellikle paslanmaz çeliklerin kaynağında, kaynak bozunması adı verilen ciddi bir probleme yol açar.

Paslanmaz çelikleri taneler arası korozyondan korumak için aşağıdaki tedbirler alınabilir:

- Bu korozyona hassas olan malzemeyi yüksek sıcaklık ısıl işlemine tabii tutarak krom karbür parçacıklarını yeniden çözeltiye almak (dağıtmak)

- Karbon içeriğini ağırlıkça yüzde 0,03’ün altına düşürerek bu tür karbür oluşumunu minimum düzeye indirmek

-Paslanmaz çelik alaşımı içine üretim sürecinde niobyum veya titanyum gibi kroma göre karbür oluşturmaya daha büyük eğilimi olan metal ilaveleri yaparak, kromun katı çözelti içinde kalmasını sağlamak.

BÖLÜM 6Tercihli Çözünme Korozyonu

Katı çözelti oluşturan alaşımlarda görülen tercihli çözünme korozyonu, korozyon süreçlerinin bir sonucu olarak, alaşımdaki bir elementin veya bileşiğinin tercihen alaşımdan uzaklaştırılması (çözünerek azalması) durumudur. Bunun en yaygın örneği, pirinç alaşımındaki çinkonun alaşımdaki miktarının azalmasıdır (çinkosuzlaşma). Burada bakır-çinko pirinç alaşımında çinko, tercihli (seçici) korozyona uğrayarak çözünür. Bu bölgedeki çinko azalarak geriye sadece gözenekli bir bakır kütle kaldığından, alaşımın mekanik özellikleri önemli ölçüde azalır. Buna ek olarak, pirincin rengi sarıdan, kırmızıya veya bakır rengine doğru değişir. Tercihli çözünme olayı, bu tür tercihli çözünmeye yatkınlığı olan alüminyum, demir, kobalt, krom ve diğer elementleri içeren alaşım sistemlerinde de oluşabilir.

BÖLÜM 7Erozyon Korozyonu

Erozyon korozyonu akışkan hareketinin bir sonucu olarak, kimyasal etki ile mekanik aşınma veya yıpranmanın birlikte etkimesiyle meydana gelir. Hemen hemen tüm metal alaşımları, bir şekilde erozyon korozyonuna karşı duyarlıdır. Özellikle de yüzeyinde koruyucu bir fılm oluşturan alaşımlar için bu olay oldukça zararlıdır. Yüzeydeki koruyucu film tabakası, bu etki sonucunda aşınarak geriye çıplak ve korunmasız bir metal yüzeyi bırakır. Kaplama tabakası koruyucu özelliğini sürekli ve hızlı bir şekilde yenileme yeteneğine sahip değilse, korozyon etkisi şiddetli olacaktır. Nispeten yumuşak olan bakır ve kurşun gibi, metaller bu tür korozyona karşı hassastır. Genellikle bu tür korozyonun belirgin işareti, yüzeyde oyuklar, dalgalar şeklinde, karakteristik olarak akışkan hareketine ait izlerin bulunmasıdır. Akışkan türü, korozyon davranışı üzerinde önemli etkiye sahiptir. Artan akışkan hızıyla, normalde korozyon hızı da artar. Ayrıca çözelti içinde hava kabarcıkları ve askıda katı parçacıklar varsa, bunlar çözeltiye daha da aşındırıcı özellik kazandırırlar. Erozyon korozyonu, çoğunlukla borular aracılığı ile yapılan taşıma sırasında dirseklerde, borunun yön değiştirdiği ve boruda ani çap değişimin söz konusu olduğu kısımlarda gözlenir. Bu bölgelerde akışkan, ya ani yön değiştirir ya da akış birden türbülanslı hale gelir. Pervaneler, türbin kanatları, vanalar ve pompalar bu tür korozyona karşı duyarlıdırlar. Erozyon korozyonun etkisini azaltmanın en iyi yollarından biri, tasarımı değiştirerek akışkanın türbülansını ve akışkanın çarpma etkisini ortadan kaldırmaktır. Alternatif olarak; erozyona karşı dirençli başka malzemeler de kullanılabilir. Diğer bir önlem ise, çözelti içindeki parçacıkların ve hava kabarcıklarının giderilerek çözeltinin aşındırıcı etkisinin azaltılmasıdır.

BÖLÜM 8Gerilmeli Korozyon

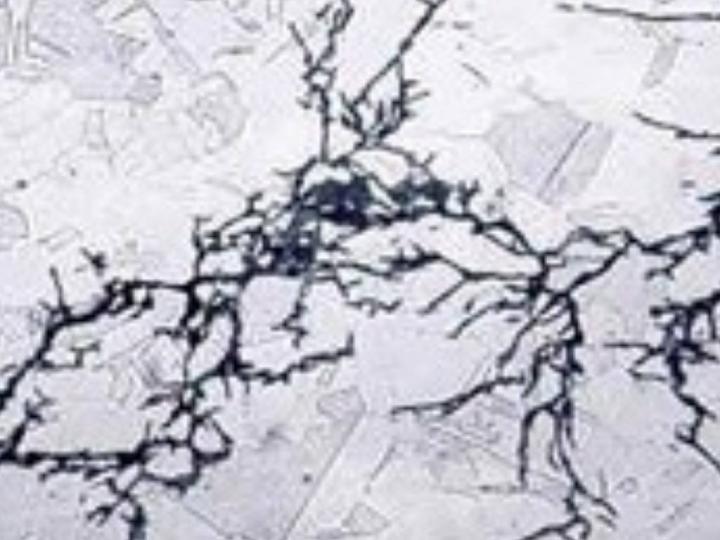

Gerilmeli korozyon çatlaması olarak da bilinen gerilmeli korozyon, korozif ortam ve çekme gerilmesinin her ikisinin de birlikte etkimesi sonucu oluşur. Çatlak oluşumunun söz konusu olduğu bu korozyon türü için her iki etkinin bulunması gerekir. Bazı malzemeler korozyon ortamına karşı oldukça inert davranmalarına rağmen, mekanik zorlanmaya maruz kaldıklarında bu tür korozyona karşı hassas hale gelirler. Oluşan küçük bir çatlak gerilmeye dik yönde ilerleyerek sonunda malzemeyi hasara uğratabilir. Metal alaşımları doğal olarak normalde sünek davranış sergilemelerine rağmen, bu tür korozyona maruz kaldıklarında, hasar tipik olarak gevrek malzemelerin gösterdiği şekilde gerçekleşir. Dahası, çatlak oluşumu malzemenin çekme dayanımının oldukça altında, çok düşük gerilme seviyelerinde meydana gelir. Birçok alaşım, belirli bazı ortamlarda, özellikle de orta seviyedeki zorlanmalar altında, gerilmeli korozyona karşı duyarlıdır. Örneğin, birçok paslanmaz çelik klorür iyonu içeren çözeltilerde gerilmeli korozyona uğrarken, pirinç alaşımı amonyağa karşı oldukça hassastır. Gerilmeli korozyon çatlağına yol açan gerilmenin dışarıdan uygulanmasına gerek yoktur. Bu gerilmeler, ani sıcaklık değişimleri altında malzemenin heterojen olarak büzülmesinden veya iki fazlı alaşımlarda fazların her birinin farklı ısıl genleşme katsayısına sahip olmasından kaynaklanan artık (kalıntı) iç gerilmelerdir. Ayrıca yapı içinde hapsolan (sıkışmış) gaz veya katı haldeki korozyon ürünleri iç gerilmeleri arttırabilmektedir. Gerilmeli korozyonu tamamen ortadan kaldırmak veya kısmen azaltmak için, alınabilecek en iyi önlem gerilmenin büyüklüğünü azaltmaktır. Bunun için, dış yükleri azaltmak veya uygulanan gerilmeyi azaltmak amacıyla malzeme kesit alanını arttırmak gerekir. Ayrıca iç gerilmeleri gidermek için ısıl işlemden de yararlanılabilir.